Kaynak eriyik metali mi?

Özet:

Kaynak, güçlü, kalıcı bir bağ oluşturmak için ısı, basınç veya her ikisini de kullanarak iki veya daha fazla metal içeren bir imalat sürecidir. Birçok farklı kaynak türü vardır, ancak hepsi kaynaklı eklemler oluşturmak için metallerin eritilmesini içerir. En yaygın kaynaklı malzemeler metaldir, ancak plastik ve ahşabın kaynağı da mümkündür. Ark kaynağı, MIG/MAG kaynağı, TIG kaynağı ve korumalı metal ark kaynağı dahil olmak üzere farklı kaynak yöntemleri vardır. Her yöntemin kendine özgü özellikleri ve uygulamaları vardır.

Anahtar noktaları:

- Kaynak, ısı, basınç veya her ikisini de kullanarak metalleri birleştirme işlemidir.

- Modern kaynak 1800 yılında Sir Humphry Davy tarafından öncülük etti.

- Kaynaklanabilir malzemeler metalleri ve termoplastikleri içerir.

- Ark kaynağı, MIG/MAG kaynağı, TIG kaynağı ve korumalı metal ark kaynağı dahil olmak üzere birçok farklı kaynak türü vardır.

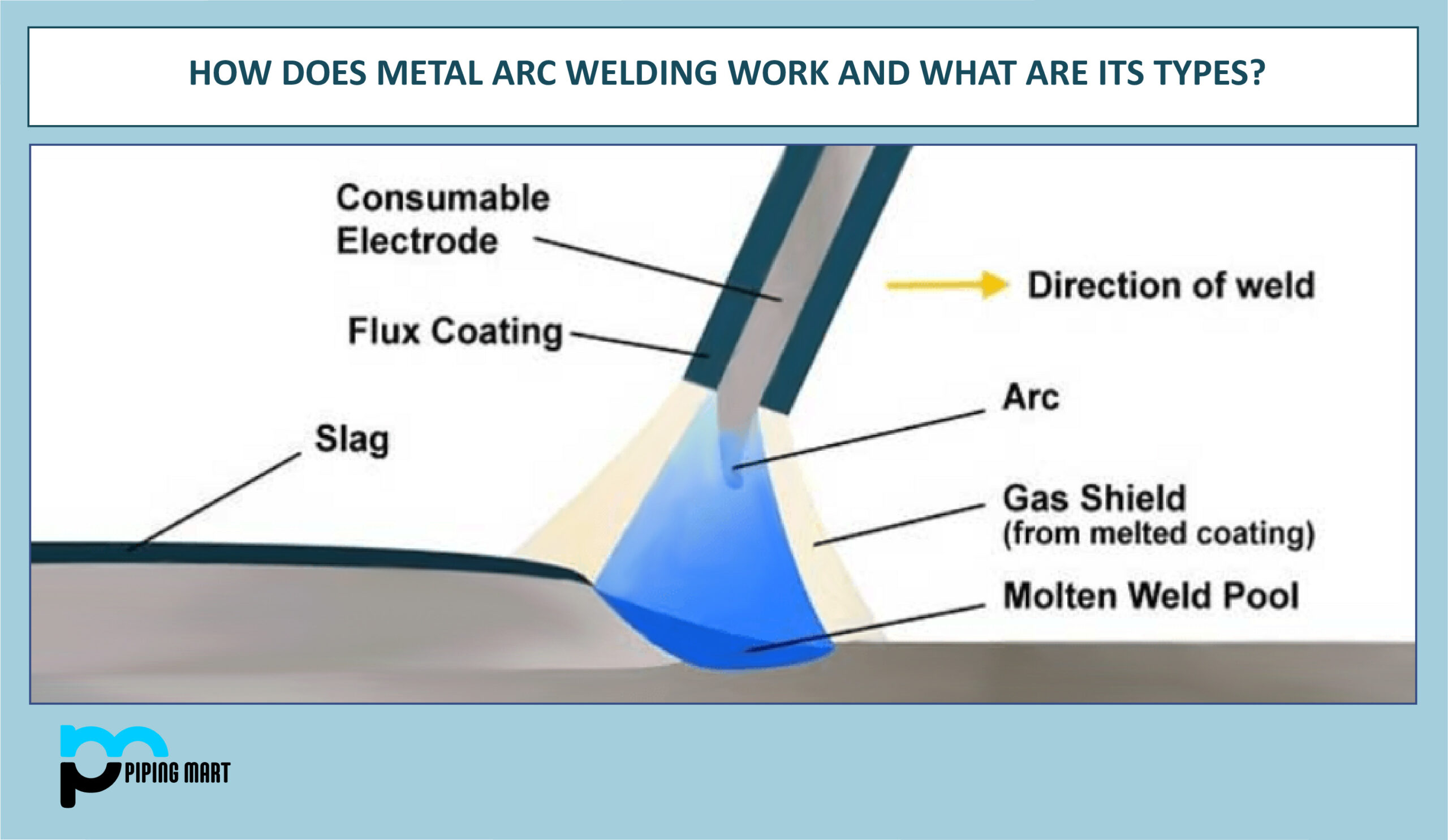

- Arc kaynağı, kaynaklanacak elektrot ve metal arasında ısı üretmek için bir elektrik ark kullanır.

- MIG/MAG Kaynağı, sürekli bir tel elektrot ve koruyucu gaz kullanır.

- TIG kaynağı, tüketilemez bir tungsten elektrotu ve inert bir ekranlı gaz kullanır.

- Korumalı metal ark kaynağı, sarf malzemesi akı kaplı metal elektrot kullanır.

- Her kaynak yönteminin kendine özgü özellikleri ve uygulamaları vardır.

Sorular:

- Kaynak nedir?

- Modern kaynağa öncülük eden?

- Hangi malzemeler kaynaklanabilir?

- Farklı kaynak yöntemleri nelerdir?

- Arc kaynağı nasıl çalışır?

- MIG/MAG kaynağı nedir?

- Tig kaynağı nedir?

- Korumalı metal ark kaynağı nedir?

- Havacılık ve otomotiv endüstrileri için hangi kaynak yöntemi uygundur?

- Bazı yaygın kaynak uygulamaları nelerdir?

- Kaynak işlemini hangi faktörler etkiler?

- Kaynak ve lehimleme/lehimleme arasındaki ana ayırt edici faktör nedir?

- Kaynakın ana avantajı nedir?

- En yaygın kaynaklı malzeme nedir?

- Tig kaynağını çok yönlü bir süreç yapan şey?

Kaynak, güçlü, kalıcı bir bağ oluşturmak için ısı, basınç veya her ikisini de kullanarak iki veya daha fazla metal içeren bir imalat sürecidir.

Sir Humphry Davy, 1800’de modern kaynağa öncülük etti.

Kaynaklanabilir malzemeler metalleri ve termoplastikleri içerir.

Farklı kaynak yöntemleri arasında ark kaynağı, MIG/MAG kaynağı, TIG kaynağı ve korumalı metal ark kaynağı bulunur.

Bir elektrik ark kullanılarak kaynaklanacak elektrot ve metal arasında ısı üreterek ark kaynağı çalışır.

MIG/MAG kaynağı, bir kaynak oluşturmak için sürekli bir tel elektrot ve koruma gazını kullanan bir işlemdir.

TIG kaynağı, tüketilemez bir tungsten elektrot ve bir kaynak oluşturmak için inert bir ekranlı gaz kullanan bir işlemdir.

Korumalı metal ark kaynağı.

TIG kaynağı havacılık ve otomotiv endüstrileri için uygundur.

Ortak kaynak uygulamaları arasında endüstriyel kaynak, imalat, inşaat ve otomotiv sektörü.

Belirli ek araçlara ihtiyaç, koruma gazları, kaynak elektrotları ve dolgu malzemesi gibi faktörler kaynak işlemini etkiler.

Kaynakta, taban malzemeleri eritilirken, lehimleme ve lehimleme sırasında sadece dolgu malzemesi eritilir.

Kaynak ana metallerden daha güçlü olabilir.

Metaller en yaygın kaynaklı malzemelerdir.

TIG Welding’in birçok ayarlanabilir özellik ve işlevi vardır, bu da onu çeşitli uygulamalar için uygun hale getirir.

Kaynak Temelleri – Erime Metal

İster otomotiv TV şovlarında veya yerel mağazanızda yapıldığını gördünüz, bu kıvılcım ışığını izlemek ve MIG kaynakçının sabit çatlakını duymak kesinlikle caziptir. Profesyonellerin güzel boncuklar yattığını görmek her zaman etkileyicidir ve uygun TIG kaynak tekniğinin bir gösterimi gerçekten bir sanat eseridir. Fethetmek için biraz zaman alan tekniğin iyileştirilmesi, ancak başlamak son derece kolaydır ve her dişli kafasının en az bir kez denemesi gereken bir şey. İşte kaynak dünyasına nasıl girileceğine dair temel bir astar.

Kaynak – Açıklanmış 12 Tür

Kaynak, güçlü, kalıcı bir bağ oluşturmak için ısı, basınç veya her ikisini de kullanarak iki veya daha fazla metal içeren bir imalat sürecidir. Kaynaklanabilir malzemeler genellikle metaller ve termoplastikler içerir, ancak ahşap gibi diğer malzemelerin kaynak yapılması da mümkündür.

Sir Humphry Davy’nin bir pil ve iki karbon elektrotu kullanarak bir elektrik arkına vurduğu 1800’de modern kaynak öncülük etti. O zamandan beri, kaynak, küçük DIY projelerinden büyük ölçekli üretim montajlarına kadar çeşitli uygulamalarda kullanımının yolunu açarak çok yönlü formlara dönüştü.

Farklı kaynak süreçleri çoğu endüstri sektöründe bir temeldir ve bu nedenle’Bunların nasıl çalıştığını ve arkasındaki ilkelerin nasıl olduğunu anlayın.

İçindekiler saklamak

Kaynak nasıl çalışır?

Kaynak, taban malzemelerini eriten yüksek ısınma işlemidir. Bu aynı zamanda, sadece dolgu malzemesinin eritildiği ve ana malzemeler arasında bir füzyonun gerçekleşmediği lehimleme ve lehimlemeden ana ayırt edici faktördür.

Yüksek sıcaklıklarda iki veya daha fazla iş parçasını birleştirerek kaynak işleri. Isı, soğutulduktan sonra tek parça olarak katılaşan, bir kaynak oluşturan bir kaynak havuzuna neden olur. Kaynak, ana metallerden bile daha güçlü olabilir.

Birçok farklı kaynak türü vardır, ancak hepsi kaynaklı eklemler oluşturmak için metalleri eritmek için ısı veya basınç içerir. Isı veya basınç kaynağı, uygulamaya ve kullanılan malzemeye bağlı olarak değişebilir.

Kolay ve anlaşılır kaynak ilkeleri göz önüne alındığında, metaller en yaygın kaynaklı malzemeler olarak bilinir. Plastik kaynak da oldukça yaygındır, ancak kaynak ahşabı sadece yeni ortaya çıkan aşamasındadır.

Kaynak işlemi, belirli ek aletlere ihtiyaç, koruma gazları, kaynak elektrotları ve dolgu malzemesi gibi birçok faktörden etkilenir. İzin vermek’S, bugün kullanılan en yaygın kaynak yöntemlerinden bazılarına daha yakından bakın ve her birini benzersiz kılan şeyleri öğrenin.

Farklı Kaynak Türleri

Temel kaynak kavramı oldukça basit olsa da, bunları kullanılan enerji kaynağına göre kategorize ediyoruz. Bu alt kategorileri daha da yıkarken, her ayrı yöntemin arkasındaki çalışma ilkelerine daha derinlemesine dalabiliriz.

Ark kaynağı

Arc kaynağı, en iyi bilinen kaynak işlemlerinden bazılarını içerir ve bunlar genel olarak kaynak işlemini görselleştirirken akla gelenlerdir. Bu işlemlerde, bir elektrik arkı, kaynaklanacak elektrot ve metal arasında ısı üretir. Elektrot sarf malzemesi veya tüketilemez olabilir ve güç kaynağı alternatiften (AC) doğrudan akıma (DC) değişebilir.

MIG/MAG Kaynağı

MIG/MAG kaynağı (metal inert gaz/metal aktif gaz) olarak da bilinen gaz metal ark kaynağı (GMAW), bir kaynak tabancasından beslenen sürekli bir tel elektrot kullanır. Elektrot telini eritirken, kaynak havuzundaki taban metalleri ile birlikte kaynaştırılır.

Atmosferik kontaminasyondan koruyucu bir katman oluşturmak için koruyucu gaz aynı anda kaynak alanına verilir.

Bu kaynak tekniğinin sadeliği, endüstriyel kaynak, üretim, inşaat ve otomotiv sektörü için tercih edilen seçeneklerden biri olmasını sağlar. Gmaw, esas olarak ucuz inert gazların mevcudiyetinden dolayı atomik hidrojen kaynağının (AHW) yerini aldı.

Tig kaynağı

Tungsten inert gaz kaynağı, tüketilemez bir tungsten elektrot ve inert bir kalkan gaz kullanır. MIG/MAG kaynağının aksine, TIG kaynaklarında ayrı dolgu metali kullanmak isteğe bağlıdır ve projeye bağlıdır.

Gaz tungsten ark kaynağı (GTAW) işlemi, büyük penetrasyon ile doğru ve yüksek kaliteli kaynaklar oluşturur ve havacılık ve otomotiv endüstrileri gibi çeşitli uygulamalar için uygun hale getirir. TIG kaynağının MIG kaynağından daha dik bir öğrenme eğrisi olsa da, bir TIG kaynakçının birçok ayarlanabilir özellik ve işlevi onu çok yönlü bir işlem haline getirir.

Korumalı metal ark kaynağı

Manuel metal ark kaynağı (MMAW/MMA) veya sadece çubuk kaynağı olarak da bilinen korumalı metal ark kaynağı (SMAW), metalleri birleştirmek için sarf malzemesi kaplı metal elektrot kullanır.

Elektrota ana metalle vururken, kaynak havuzundaki malzemeleri eriten bir yay oluşturur. Akı, kaynak metalini kontaminasyondan korumak için bir koruyucu gaz salar. Soğutma işleminden sonra, tel fırça gibi ortak mağaza araçları kullanılarak cüruf yatakları çıkarılır.

Smaw, farklı metallerin ve çeşitli koşulların kaynaklanmasında çok yönlülük sunan güvenilir bir kaynak işlemidir. BT’S ayrıca taşınabilir ve hafif, daha önce bahsedilen diğer kaynak yöntemlerinden bazılarında olduğu gibi bir gaz tankına gerek yok. Kaynak elektrotu, bir kaynak çubuğu olarak gelir, bu da onu sıkı alanlar ve garip kaynak pozisyonları için mükemmel hale getirir.

Akı çekirdeği ark kaynağı

Akı Kablolu Ark Kaynağı (FCAW), bir koruma maddesi görevi gören bir akı çekirdeği içeren bir kaynak elektrotu kullanan otomatik veya yarı otomatik bir işlemdir. Kirletici maddelerden ek korumaya, akı çekirdeği elektrot ile birlikte bir koruyucu gaz kullanıldığı çift korumalı FCAW olarak adlandırılır.

FCAW, demirli metaller ve operasyonlar için çok uygundur. Dış koşullardan inanılmaz koruması nedeniyle en iyi onarım, boru, gemi yapımı, dış mekan ve sualtı kaynağı için kullanılır.

FCAW ve Gmaw iki ayrı kaynak tipi olmasına rağmen, tek büyük fark, kaynak bölgesinin elektrotları ve koruyucu gazları kullanarak korunmasında yatmaktadır.

Kullanın .STP Dosyaları Anında Üretim Alıntı Almak İçin Çevrimiçi

- Saniye cinsinden alıntı

- Kısa teslim süreleri

- Fraktory tarafından teslimat

Gaz kaynağı

Gaz kaynağı veya oksi-yakıt kaynağı, metal yüzeyleri birleştirmek için oksijen ve yakıt gazları kullanan en eski ısı bazlı kaynak formlarından biridir. Bu kaynak yöntemi tipik olarak yakıt gazı olarak asetilen veya benzin kullanır, bu da oksiasetilen, oksi-gazlı kaynak olarak bilinir. Hidrojen ve propan gibi diğer gazlar, demir olmayan metalleri lehimlemek ve lehimlemek için kullanılabilir, ancak çeliği eritmek için yeterli ısı üretmezler.

Gaz kaynağının eşsiz bir özelliği’t elektrik üzerinde çalışarak, eğer değilse uygun bir seçim haline getirir’t Mevcut. Bu kaynak yöntemi, demir ve demir olmayan metaller arasında füzyona izin verir ve hem ince metal bölümlerin hem de çelik plakaların kaynağına izin verir. Sürecin öğrenilmesi nispeten kolay ve doğada düşük maliyetli.

Aynı ekipman, alev profilini manipüle etmek için gaz akışını ayarlarken oksi yakıt kesimi için kullanılabilir.

Plazma kaynağı

Plazma ark kaynağı

Plazma ark kaynağı, TIG kaynağına benzer bir konseptte çalışır, ancak meşale, inert gazın nozuldan dar ve daralmış bir yolda daha yüksek bir hızda çıkacağı şekilde tasarlanmıştır. Plazma, arkın inert gazla vurulduğu için yaratılır ve bölgeye akarken iyonlaşır. Bu, herhangi bir metali eritebilen 28000 ° C’ye kadar kaynak sıcaklıklarına yol açar. Plazma meşalelerinin yüksek çalışma sıcaklıkları (gaz meşaleleri ile birlikte), kaynak ve kesme için kullanılmasını sağlar.

Plazma kaynağı en temiz kaynak tekniklerinden biridir, çünkü yüksek konsantre ısı dar bir boncuk oluşturur, bu da minimal sıçrama ile sonuçlanır. BT’Sınırlık hassasiyeti gerektiren havacılık üretimi gibi uygulamalar için mükemmel. Plazma kaynağı, doğru ve düzgün kaynaklar sağlarken düşük çalışma maliyetlerinde çalıştığı için en çok aranan otomatik kaynak işlemlerinden biridir.

Batık ark kaynağı

Batık ark kaynağı

Submered Arc Kaynağı (SAW), akı kullanarak kaynak metalini koruyan Smaw’a benzer şekilde çalışır. Bu otomatik veya yarı otomatik kaynak işleminin arkasındaki kaynak teknolojisi.

Bu kaynak tekniği kararlı ve temiz kaynaklar yaratır, bu da onu çoğu geleneksel manuel kaynak işleminden daha iyi hale getirir. BT’S nikel, çelik ve paslanmaz çelik gibi metaller için mükemmel bir seçim ve genellikle borular, basınçlı kaplar ve kazanlar için kullanılır.

Direnç kaynağı

Direnç veya Basınç Kaynağı, füzyon oluşturmak için iki metal yüzey arasındaki basınç ve akım uygulamasını kullanır. İş parçaları, temas noktasından geçerek bir akımla birlikte yüksek basınçta temas halinde yerleştirilir. Metallerdeki direnç, iş parçasının metal yüzeylerini birleştiren ısı üretir.

Nokta kaynağı

Direnç Nokta Kaynağı (RSW), dirençli metallerden bir kaynak akımı uygulanırken, örtüşen metalleri bir araya getirmek için iki elektrot kullanır. Isı üretilir ve metal yüzeyler bir düğme veya külçe şeklinde bir kaynak eklemi oluşturmak için bir araya gelir.

Metaller kısa bir süre içinde büyük miktarlarda enerji kullanılarak kaynaştırılır (yaklaşık. 10-100 milisaniye) neredeyse anında iş parçalarına katılıyor. Kaynak külçesinin çevresindeki alan aşırı ısıdan zarar görmez, bu nedenle ısıldan etkilenen bölge spot kaynak ile minimaldir.

Spot kaynağı, kaynak robotları kullanılarak en sık otomatikleştirilir. Bu, onu montaj hatlarında kullanılan en verimli kaynak yöntemlerinden biri ve dolayısıyla otomotiv, elektronik ve imalat endüstrileri için çekici bir seçim haline getiriyor.

Dikiş kaynağı

Dikiş kaynağı

Dikiş kaynağı, iş parçası aracılığıyla akım uygulanırken basınç uygulamak için iki elektrot tekerleği kullanan bir nokta kaynağının bir alt kategorisidir. Kaynak makinesi, aralıklarla akım uygulayarak iş parçasına ayrı bir kaynak külçeleri oluşturabilir veya projeye bağlı olarak sürekli olabilir.

Direnç dikiş kaynağı tarafından oluşturulan eklemler sıkıdır ve işlem inanılmaz derecede hızlı ve temizdir, bu da onu otomatik kaynak için ideal bir seçimdir. Sac endüstrisi, teneke kutular, radyatörler ve çelik davullar üretmek için dikiş kaynağı kullanır.

Lazer kaynak

Lazer ışını kaynağı

Lazer Işın Kaynağı (LBW), adından da anlaşılacağı gibi, metalleri eritmek ve kaynaklar oluşturmak için konsantre bir ısı kaynağı olarak bir lazer ışını kullanır. LBW’Yüksek güç yoğunluğu, ısıya etkilenen küçük bölgelerle sonuçlanır. Lazerin spot boyutu 0 arasında değişir.2 ila 13 mm, farklı kalınlıklara sahip kaynak malzemeleri için uygun hale getirerek, geleneksel kaynak işleminden daha iyi bir sonuç üretiyor.

Lazer kaynağı, ince toleranslar altında hızla yüksek kaliteli kaynaklar oluşturur. Süreç genellikle otomatiktir ve otomotiv, tıbbi ve mücevher endüstrileri tarafından kullanılır.

Her ne kadar oksi-yakıt ve plazma meşalelerinin hem kaynak hem de kesim için kullanılabileceğinden, bu da lazer meşaleler için geçerlidir, ancak bu genellikle böyle değildir. Kaynak için standart bir lazer kesme kafası kullanılamaz ve bir lazer kaynak kafası, çoğu endüstriyel uygulamada talep edilen kesme hızlarını ve kaliteyi karşılayamaz.

Elektron ışını kaynağı

Elektron ışını kaynağı

Elektron Işın Kaynağı (EBW), bir elektron tabancası tarafından üretilen elektronların yüksek hızlara hızlandırıldığı bir füzyon kaynak işlemidir. Elektron ışını, taban metallerine temas ederken kinetik ısı yaratır ve erimesine ve bir kaynak havuzu oluşturmalarına neden olur. Eklem soğudukça bir kaynak oluşturulur. Bu kaynak prosedürü, kirişlerin saçılmasını önlemek için kontrollü bir vakumda gerçekleştirilir.

Elektron ışını kaynağı hassasiyet sunar, bu da minimum bozulma gerektiren uygulamalar için değerli bir süreç haline getirir. Uygulamalarından bazıları elektronik bileşenler, uçak parçaları, depolama tankları ve köprü bileşenleri içerir. EBW, kontaminasyona eğilimli malzemelerin kaynaklanmasına izin verir.

Sürtünme kaynağı

Sürtünme kaynağı

Sürtünme kaynağı, adından da anlaşılacağı gibi, metalleri bir araya getirme sürtünmesini kullanan katı durumlu bir işlemdir. Çoğu kaynak işleminin aksine,’T Kaynak oluşturmak için bir kaynak meşalesi, kaynak çubukları veya koruyucu bir gaz kullanın. İşlem sadece bir bağ oluşturmak için iki temiz metal arasındaki yüksek rotasyonel, titreşim veya yanal temas hızından üretilen ısıyı kullanır. Bu prosedür sırasında oluşan metal kalıntısı, soğutma işleminden sonra çıkarılır.

Sürtünme kaynağında kullanılan kaynak ekipmanı, diğer yöntemlerden daha çevre dostudur’T zararlı kaynak dumanı yayar veya atmosfere toksinler salın. Basitliği, kaynak matkap bitleri, bağlantı çubukları, aks tüpleri ve vanalar için mükemmel bir seçenek haline getirir.

Kaynak güvenliği

Tüm üretim süreçleri bazı risklerle birlikte gelir ve kaynak burada bir istisna değildir. Kendinizi herhangi bir tehlikeden korumak için uygun bilgi ve kaynak ekipmanlarına sahip olmak önemlidir. Güvenlik önlemlerinin uygulanmasının yanı sıra, uygun kaynak kaskı, eldiven vb.

Sarmak

İlkel dövme kaynak yöntemlerinin geliştirildiği Bronz Çağı’ndaki keşfinden bu yana kaynaklar uzun bir yol kat etti. Bugün, hobiler ve büyük ölçekli endüstriler tarafından kullanılan yeri doldurulamaz bir araç haline geldi. Sanayileşmenin itici güçlerinden biri oldu ve işlerin bugüne kadar üretildiğini dönüştürmeye devam ediyor.

Kaynak gelişmeye devam ettikçe, standartları ve normları da zamanla iyileşir. Kaynak mukavemetini ve süreç güvenliğini garanti ederken ve geliştirirken yeni malzeme kombinasyonlarını kaynaklamamıza izin veren yeni olasılıklar sürekli ortaya çıkar. Hibrit kaynaktaki son gelişmelerle, kaynak teknolojisinin sadece mühendisliğin geleceğini şekillendirmeye devam etmesini bekleyebiliriz.

Fraktory, alıntıdan teslimata kadar tüm hizmetimizin bir parçası olarak kaynak hizmetleri sunar. Önceden incelenen üretim ortakları ağımız, çok çeşitli süreçlere ve yeteneklere erişim sunar.

Kaynak Temelleri – Erime Metal

İster otomotiv TV şovlarında veya yerel mağazanızda yapıldığını gördünüz, bu kıvılcım ışığını izlemek ve MIG kaynakçının sabit çatlakını duymak kesinlikle caziptir. Profesyonellerin güzel boncuklar yattığını görmek her zaman etkileyicidir ve uygun TIG kaynak tekniğinin bir gösterimi gerçekten bir sanat eseridir. Fethetmek için biraz zaman alan tekniğin iyileştirilmesi, ancak başlamak son derece kolaydır ve her dişli kafasının en az bir kez denemesi gereken bir şey. İşte kaynak dünyasına nasıl girileceğine dair temel bir astar.

Mig, Tig ve Malzemeler

Mig veya Tig kaynağına aşina değilseniz, ancak belki birisinin bir tür kaynağı gerçekleştirmesini izliyorsanız, farkı söylemenin kolay yolu, MIG (tel besleme) kaynağının sabit ve tutarlı bir çatlak veya vızıltı gürültüsü yapması ve boncuk oldukça iyi bir hızda yerleştirilmesidir. TIG kaynağı çoğunlukla sessizdir ve aynı boncuk uzunluğunda daha fazla zaman alır.

Acemi DIY kaynakçı için, MIG (metal inert gaz) kaynağı en iyi başlangıç noktasıdır. Tekniği öğrenmesi daha kolaydır ve makineler çoğunlukla daha ucuzdur. TIG (tungsten inert gaz) Kaynak, alüminyum, paslanmaz çelik ve krom-moly kaynak yaparken sıklıkla kullanılan (ve bazen gerekli) daha yavaş, daha rafine bir kaynak tarzıdır. Genellikle TIG kaynağının daha uzun sürmesine rağmen, tekniğin daha iyi görünümlü bir son ürün için daha fazla kontrol, daha az sıçrama ve daha küçük bir boncuk sunmasıdır. Genellikle TIG kaynağı için bir çeşit profesyonel talimat önerilir, bu nedenle bu makalenin kapsamı için MIG kaynağını konsantre edeceğiz.

Gözlerinizi bir MIG kaynakçı serisine aldıktan sonra, yapılacak ilk şey, projelerinizin çoğunluğu için ne tür bir malzeme ile çalışacağınıza karar vermektir. Genel içeriğini göz önünde bulundurarak Modifiye Mustangs & Fords Dergi, muhtemelen genellikle nispeten ince 18 ila 24 gauge çelikten yapılmış sac metal onarımına odaklanacaksınız. Sacları kaynağlandırabilen çoğu makine, 3⁄8 inç kalınlığa kadar malzemeyi işleyebilir ve bu, yüklemeniz gerekebilecek her türlü rulo/’kafes veya alt çerçeve konektörlerini örtmelidir. Bununla birlikte, bir kaya tarayıcısı veya diğer off-road araçları gibi bir şey için daha kalın malzemeyi kaynaklamanız gerekebileceğini düşünüyorsanız, bu kalınlığı düzgün bir şekilde bağlayabilmek için büyük bir adım atmanız gerekir.

Meyve suyu

Dikkate alınması gereken başka bir şey güç kaynağınızdır. Birçok kaynakçı 230 voltluk güç kaynağı için tasarlanmıştır, ancak piyasada standart 120 volt outletinizde çalışan artan sayıda daha küçük kaynakçı vardır. Daha da iyisi, tıpkı Lincoln Electric 180 ikili gibi, her iki güç kaynağından da kaçabilen kaynakçılar var. Kaynakçıyı çeşitli yerlerde kullanıyorsanız bu kullanışlı olabilir. Dikkatli bir kelime: 120 voltluk bir kaynakçının yapmak için tasarlanmadığını yapmaya çalışmayın. Birlikte çalıştığınız malzeme nedeniyle 230 voltluk bir kaynakçıya adım atmanız gerekiyorsa, garajınızı veya mağazanızı 230 bir çıkışla yükseltin. Yerel düzenlemelere bağlı olarak, bu hizmeti kurmak için bir elektrik yüklenicisinin işe alınmasını gerektirebilir, bu nedenle bu ekstra maliyeti aklınızda bulundurun.

Güvenlik ve sarf malzemeleri

Muhtemelen insanların bir tank üstünden başka bir şey olmadan kaynak yaptıklarını gördünüz ve hatta insanların bir ark vururken baktıklarını bile görmüş olabilirsiniz. Elbette işi halledebilir, ancak işleri düzgün bir şekilde yapmak istiyorsanız, kendinizi korumak istersiniz. Uygun koruma sadece kendi sağlığınız için değil, aynı zamanda eldeki göreve daha kolay konsantre olabilirsiniz. Hatalı bir yanan Ember, büyük ayak parmağınız ve flip flopunuz arasında kendini sıkıştığında ya da belki de şapkanızın faturasından sıçradı ve boynunuza indiğinde, belinize doğru çalışırken etinizi sarstı. Ayrıca, birçok insan kaynağın zararlı ultraviyole ışınları ve gazlar ürettiğinin farkında değildir, bu nedenle kıvılcımların kaçınmanız gereken tek şey olduğunu düşünmeyin. Çoğu kaynak şirketi, basit güvenlik gözlüklerinden ve eldivenlerden deri ceketlere ve güneş enerjili kaynak kasklarına kadar sizi güvende tutmak için uygun dişlileri sunar. Akılda tutulması gereken başka bir şey, kaynakçıların kalp pillerine müdahale edebilecek elektrik ve manyetik alanlar üretmesidir. Kaynak yapmadan önce bir tane varsa doktorunuza danışın.

Sarf malzemeleri, kaynak işlemi sırasında kullanılacak ürünlerdir. Bu, kaynak temas ipuçları ve kablo gibi şeyleri ve gazı koruma gibi şeyleri içerir. Bu öğelerin çoğunu hemen hemen her yerde alabilirsiniz, ancak bir kaynakçı satın alırken bunlarla ilişkili maliyetler dikkate alınmalıdır.

Eğitim

Çoğu DIY’ler kendi kendine öğretilirken ve genellikle başkalarından teknikler ve ipuçları alırken, kaynak makineleri, malzemeler ve teknikler hakkındaki bilgilerinizi artırmak için her zaman kaynakta profesyonel eğitim arayabilirsiniz. Çoğu mesleki-teknik okul, bazı yerel kolejlerde olduğu gibi, her ikisi de öğrenciye programın sonunda bir çeşit sertifika sunarak programlar sunar.

Lincoln Electric, 1917’de Ohio, Cleveland, Kampüs’te kendi okulunu kurdu ve o zamandan beri 100.000’den fazla öğrenci eğitti. Şirket, her biri bir hafta uzunluğunda temel ve gelişmiş malzeme kursları sunmaktadır. Sınıf zamanının yüzde yetmişi uygulamalı harcanır, bu yüzden kaynak kavramını çok iyi anlayacağınızdan emin olabilirsiniz. Lincoln, diğer birçok kaynak şirketi gibi, web sitesinde de çok miktarda eğitim materyali sunuyor.

Kaynaktaki bir eğitim kursu, konu hakkındaki bilginizi genişleteceğiniz ve tekniğinizi geliştirmeye yardımcı olacağından emin olabilirsiniz ve bu daha iyi bir son ürünle sonuçlanacaktır.

01. Bir kaynakçı bu günlerde oldukça ucuza alabilirsiniz, ancak daha az pahalı olanların yapmadığını görebilirsiniz’t oldukça iyi çalışır ve daha orta fiyatlı makineler. Kaynak sularını başka birini kullanarak test etmeyi düşünün’S Makine Kaliteli bir ürüne uzun vadeli bir yatırım yapmak isteyip istemediğinize karar vermek için. Lincoln Electric, 100 yılı aşkın bir süredir kaynak oyununda ve şirketin yeni başlayanlar ve profesyonel için ürünleri var. İhtiyaçlarımızı onlarla tartıştıktan sonra, Power Mig 180 ikili seçtik ve Viking 3350 otomatik belirsiz kask, MIG kaynak eldivenleri (PN K2980-M) ve Lincoln ile kendimizi donattık’S Gölge Tahıl Deri Deri Kalmış Ceket (PN K2987-L) ve Şirket’S Deri Çelik İşçi Eldivenleri (PN K2977-M). İsteğe bağlı yardımcı program sepeti, kaynakçıyı taşınabilir ve ayarlamalar için daha kolay ulaşmasını sağlar.

02. Bir kaynakçı için pazarda olduğumuz gibi ortalama DIY’ER evde kullanabilir, Lincoln’u seçtik’S Power Mig 180 Çift Telli Kaynakçı. İkili kaynakçıyı ifade eder’s 120 veya 208/230 volt giriş gücünde çalışma yeteneği. Makine ayrıca pozitif çekiş için bir endüstriyel döküm alüminyum tahrik, optimum tel hizalamasını sağlayan bölünmüş tel kılavuzları ve daha iyi iletkenlik için pirinç-paraya tabanca bağlantısına sahiptir. 180 ikili de Lincoln kullanıyor’Belirli bir tel besleme hızında affedici bir ark, mükemmel konum dışı ark eylemi, düşük sıçramalı ve geniş bir voltajlı tatlı nokta sunan Salı Çekirdek Teknolojisi. BT’S ayrıca, alüminyum kaynakta elinizi denemek istediğinizde hazırlıklı biriktirme tabancası.

03. 180 çift kaynakçı bir dizi malzeme ile birlikte gelir, böylece hemen kaynak yapabilirsiniz. Davanın içinde sen’İki tel makarası, bir öğütülmüş kelepçe, küçük bir temas ipucu ve sürücü ruloları ve bir alet çantası bulun. Kaynakçıya 120 ve 230 voltluk güç kabloları, gaz besleme hattı ve göstergeler, kaynak meşalesi, iş kablosu ve kullanımı öğrenen DVD ve Talimat Kılavuzu bulunmaktadır.

04. Dahil edilen talimatları takip etmek kolaydır ve kaynakçının kurulması çok kolaydır. Polarite kablolarını bağlayarak başlıyoruz. MIG kaynağı pozitif polarite gerektirir, bu nedenle makinenin içindeki kısa kablo pozitif terminale bağlanır. Bir ucunda kelepçe ve diğer tarafta kuşu olan iş kablosu, delikten sokulur ve daha sonra negatif çıkış terminaline bağlanır.

05. Tabanca kablosunda makinenin önünde yapılan iki bağlantısı vardır. Elektrik bağlantısı yapılır ve daha sonra tel kablosu makineye yerleştirilir. Senin içinde’Set vidasını gevşetmeniz, kabloyu tamamen kaydırmanız ve ardından vidayı sıkmanız gerekir.

06. İş kablosu kelepçesi ayrı gelir ve kabloya bağlanması gerekir. Yeterince basit, doğru?

07. Lincoln 180 ikili iki tür kaynak teli ile birlikte gelir. Soldaki Innershield NR-211-MP akı çekirdeği tel. Çekirdek ürettiği için koruma gazı gerektirmez’kendi. Bu, dışarıda ve rüzgarlı yerlerde kaynak yaparken kullanışlı gelir. Katı Superarc L15 ile başlamayı seçtik.025 sağda, koruyucu bir gaz gerektiren tel.

08. 180 ikili, hem 4 hem de 8 inçlik tel makaralarını barındırabilir. Biz’Birlikte verilen 4 inç makaraya giderek, monte etmek için makara adaptörünü çıkarmamız gerekiyor.

09. Teslim edildiği gibi, kaynakçı 0 için kuruldu.035 Tel. 0’ı kullanmak için.025 Katı Tel, ucu değiştirmemiz gerekiyor, sürücü ruloları ve tel kılavuzu.

10. Gerekli kılavuz ve sürücü ruloları yerinde, şimdi kabloyu kılavuzdan ve tabanca kablosuna besleyebilirsiniz.

11. Silahta, nozul sökülür ve uç değiştirilebilir. Bir çift kaynak pensesi bunu hızlı bir şekilde çalıştırır ve ucu temizlemek için kullanılabilirler -’İlk başladığınızda sık sık yapmanız gerekir.

12. Lincoln 180 Dual’ın temel özelliklerinden biri, 120 veya 230 voltluk bir güç kaynağında çalışabilme yeteneğidir. BT’uygun kabloyu kullanmak kadar basit. Garajda bulunan çoğu kesici paneli ile’büyük olasılıkla çalışacak,’Bir elektrikçiyi aramak oldukça kolay ve eğer bu ise uygun bir yerde 230 hizmet yüklü’Gitmek istediğin yol.

13. Kaynakçıya güçle, kabloyu ilerletmek için tetiği sıkabilirsiniz. Silahtan çıktıktan sonra, temas ucunu takıp sıkabilir ve nozumu takabilirsiniz. Kaynak yaparken sen’Uçtan yaklaşık 3⁄8 inç çıkıntı yapan tel ile başlamak istiyorum.

14. Sensiz’Kırsal bir alanda, kaynak gazı tedarik şirketlerinin sarı sayfalar veya internet üzerinden bulmak genellikle oldukça kolaydır. Airgas ve Praxair gibi şirketler düzenli olarak CO2/Argon Mix Gas You’başlamam gerek. Genellikle iki ila üç boyutta şişe vardır: siz’Muhtemelen bir şişe ücreti ödemek zorunda kalacak ve sonra bunun ötesinde bir yeniden doldurma için ödeme yapmak zorunda kalacak.

15. Koruyucu gaz şişenizi aldıktan sonra, dahil edilen regülatör ve tedarik hattını kurabilirsiniz. Lincoln kaynakçımız, normal koşullar altında saatte 30-40 feet küp gerektirir ve konum dışı kaynak için daha yüksek basınçlar kullanılır. Doğru ayarı elde etmek için silah tetikleyicisini sıkarken baskıyı ayarladığınızdan emin olun.

16. Barney Stinson’ın söylemeyi sevdiği gibi. Uygun kaynak katlarında, hataların içeri girmesini ve sizi yakmasını önlemek için sıkılan yakalar ve manşetler vardır. Sen’Özellikle başınızın baş aşağı veya üstünde kaynak yaparken bunu takdir edin.

17. Çoğu oto meraklısı için, bunlar muhtemelen en yaygın üç metal kalınlığıdır’elleçlenecek. Soldan biri gibi vücut panelleri gibi standart sac genellikle 18-24 gösterge, çerçeveiller ve benzeri biraz daha kalın. Rollbar malzemesi hala daha kalın, ancak Lincoln 180 tüm bunları idare edebilir – onu kullanmak istediğimiz şey için mükemmel.

18. Makinenin içinde’seni kapa’Metal Kalınlık Kılavuzu ve Temel Kaynak Tekniği Diyagramları içeren bir sürü diğer bilgiler arasında tel besleme hızı ve voltaj grafiğini bulun. Kullandığınız tel türünü, ardından tel kalınlığını bulun ve metal kalınlığını bulmak için grafikten aşağı inin. Grafik daha sonra, makinenin önünde ayarlanan önerilen tel besleme hızını ve voltaj ayarını verecektir.

19. Harika kaynak anahtarlarından biri temiz malzemedir ve malzemenin temizlenmesi hem kimyasal hem de mekanik olarak yapılır. Yeni metal genellikle kaynaktan önce temizlenmesi gereken bir anti-rust kimyasalla kaplanmıştır. Aseton veya benzeri organik çözücüler en iyisidir ve sabunlu su da kullanılabilir. Asla fren temizleyicisini kullanmayın, çünkü ark ona çarptığında zehirli ve aşındırıcı gazlara ayrılabilir. Kimyasal temizliğe ek olarak, herhangi bir oksidasyon, boya, pudra kaplama veya diğer kaplama zımparalama diski veya tel fırça ile çıkarılması gerekir.

20. Malzemeniz temiz ve kaynaklanmaya hazır olduğunda, iş kablosu kelepçesini bağlayın ve iyi, sağlam ve temiz bir bağlantıya sahip olduğundan emin olun. Kötü bir bağlantı zayıf bir kaynak sağlayacak veya hiç. Hemen bölgede yanıcı ürünleri olmayan iyi havalandırılmış bir alanda olduğunuzdan emin olun.

21. Eğer sen’daha önce hiç kaynak yapmamış ya da çok az şey yapmamıştır,’Bazı hurda metallerle başlamak en iyisi. Bu, kaynak su birikintisini izleyerek zaman harcamanıza, tel hızınızı ve silah hareketinizi uygulamanıza ve genellikle tekniğinizi bulmanıza izin verecektir. Kahverengi kamyonda görünmesi için para harcadığınız ve bir hafta beklediğiniz vücut panelini mahvetmekten endişe etmeden kaynak penetrasyonunuzu ve kalitenizi değerlendirebilirsiniz. Giymek’T Kendinizi sadece düz bir metal parçasına boncuk döşemekle sınırlayın. Birkaç parça alın ve tekniğinizi farklı eklem türlerine de uygulayın.

Kaynak Nasıl Çalışır?

Kaynak, güçlü bir bağ oluşturmak için iki metal parçasını birleştiren her yerde bulunan bir metal işleme yöntemidir. Ancak iki metal bir araya geldiğinde tam olarak ne olur? Tanım gereği, kaynak füzyonla iki metal parçasına katılır. Birlikte düzgün bir şekilde kaynaşmak için, ana metal erimeli ve birlikte akmalıdır. Eski kaynak yöntemleri, taban metalleri erime sıcaklığına ulaşana kadar metal parçalarını ısıtmak için bir oksilüel flowtorch kullanır, ancak daha yeni yöntemler artık metali eritmek için gerekli ısıyı üretmek için bir elektrik ark kullanır. Arc, bir elektrottan iş parçalarına bir elektrik yükü geçirildiğinde oluşturulur. Elektrot genellikle kaynağın istenen karakterine bağlı olarak negatif veya pozitif olarak yüklenir ve yüklenir. Uygun bir kaynak genellikle iş parçaları arasında iş parçalarının orijinal gücünden daha güçlü bir bağ yaratır.

Bir kaynak elde etmek için bu temel öneriyi kullanan birçok farklı arayüz vardır. En yaygın kullanılan yöntem, daha yaygın olarak çubuk kaynağı olarak bilinen korumalı metal ark kaynağıdır (SMAW). Bu yöntem, dolgu maddesini eriten ve iş parçalarına katılan bir ark oluşturmak için akı ile kaplı bir çubuk şeklinde bir sarf malzemesi elektrodu kullanmayı içerir. Topluluğa MIG kaynağı olarak bilinen gaz metal ark kaynağı (GMAW), argon gazını aynı anda bir koruma maddesi olarak dağıtan bir tabancadan otomatik olarak beslenen elektrot olarak bir sarf malzemesi kablosunu kullanan bir yöntemdir. Batık ark kaynağı (SAW), bir akış yatağının altında boğulmuş bir elektrik arkını kullanarak bir eklemin kaynaklanmasını içerir. Çoğunlukla otomatik bir işlem olan dolgu teli, akının altındaki eklem boyunca yavaşça beslenir. Bu yöntem, ark ve telin akışı nedeniyle yüksek kaliteli kaynaklar verir; Büyük akı varlığı nedeniyle sıçrama riski yok. TIG kaynağı olarak da bilinen gaz tungsten ark kaynağı (GTAW), en hassas ve zaman alıcıdır. Tel, MIG’ye benzer şekilde argon dağıtıcı bir tabancaya yerleştirilmiş tüketilemez bir tungsten elektrot tarafından üretilen bir arkta dikkatlice beslenir. Tungsten alaşımlı elektrot, elle beslenen bir telin hassasiyetini kolaylaştıran arkın yüksek ısısının altında erimeyecektir. Bu yöntem yüksek düzeyde beceri gerektirir ve özel koşullarda uygulanır.

Kaynak sanatı bir kaynakçıdan geliyor’S kişisel kaynak yöntemi. Birçok değişken aynı anda kaynağın özelliğini etkiler, bu nedenle kaynak mühendisleri belirli durumlarda sağlam bir kaynak sağlamak için prosedür yeterlilik kayıtlarına (PQR’ler) sahiptir. Birçok kaynakçı, bu değişkenleri dengelemek için benzersiz bir yaklaşım benimseyerek iyi eğitimli bir kaynakçıya farklı bir yöntem verir. Malzeme, kalınlık, eklem tipi ve kaynak açısı, dikkate alınması gereken değişkenlerdir. Aynı zamanda, ısı iki iş parçası arasında eşit olarak tutulmalıdır, aksi takdirde kaynak tutarsız olacaktır. Pozitif bir kayda sahip bir kaynakçı, çok çeşitli durumlarda başarılı bir şekilde kaynak yapabilir ve bu durumların bir ustalığı, kişisel bir yöntem veya stilin geliştirilmesine izin verir.

Bir kaynak atmosferik kontaminasyona son derece duyarlıdır. Uygun koruma olmadan bir kaynak yapılırsa, gözenekli veya zayıf bir kaynak ile sonuçlanabilir. Akı, elektrodu kaplamak için korumalı metal ark kaynağında ve kaynak alanını kaplamak için batık ark kaynağında kullanılır. Akı tüketildiğinde, karbondioksit ve cüruf oluşturur. Karbondioksit, koruyucu bir gaz görevi görür ve kaynağı korurken, cüruf erimiş akının katı bir yan ürünü olarak kalır. Kalite güvencesi ve estetik tutarlılık için cüruf kaldırılmalıdır. MIG ve TIG kaynağında, argon gazı koruma maddesi olarak kullanılır. Argon, kontaminasyona karşı iyi koruyan ve bu uygulamalarda kaynak tabancası tarafından sağlanan reaktif olmayan bir gazdır. TIG kaynağı genellikle yüksek hassasiyet gerektirir ve bazı uygulamalarda, iş parçaları, argon gazı ile doldurulmuş küçük bir odaya yerleştirilir “temiz oda” olası kontaminasyonu önlemek için ortam.

Kaynak, kaliteli işçilik ve sürekli yeterlilik ile karakterize bir endüstridir. Sertifikasyon ancak bir kaynakçı sürekli olarak kaliteli iş üretebilirse ve bu sertifika bir kaynakçının zanaatını ne sıklıkla uygulamasına tabidir. Projeler genellikle kaynakçıların belirli bir koda sertifikalandırılmasını gerektirir. Bu, yalnızca onaylanmış kaynakçıların bir projeye katkıda bulunmasını sağlar, federal ve yerel yönetimler dahil olmak üzere zorlu müşterilere önemli bir spesifikasyon. Sertifikalı kalma ihtiyacı nedeniyle, oyunun kaynakta adı gerçekten “Kullan ya da kaybet.”

Kaynak, yapısal olarak sağlam bir ürün oluşturmak için birçok değişkenin dengelenmesini gerektiren karmaşık bir işlemdir. Aralarından seçim yapabileceğiniz birçok farklı yöntem vardır ve her yöntemin içinde belirli bir uygulama için kullanılması gereken sayısız farklı stil vardır. Bir imalatçılar araç kutusunda önemli bir araç olarak, kaynak işlemini anlamak kesinlikle çok önemlidir.

Metal ark kaynağı nasıl çalışır ve türleri nelerdir??

Metal ve erimiş metalleri eritmek için yeterli ısı yaratmak için elektrik kullanarak’ Soğutulduğunda katılaşma yeteneği, ark kaynağı metalleri birlikte birleştirme yöntemidir. Bu tür kaynak, bir elektrot, metal çubuk ve temel malzeme arasında bir ark oluşturarak temas noktasında metalleri eritir. Doğrudan akım (DC), alternatif akım (AC) ve sarf malzemesi veya tüketilmeyen elektrotlar, ark kaynakçıları için tüm seçeneklerdir.

Kaynak bölgesini korumak için tipik olarak bir koruyucu gaz, sis veya cüruf kullanılır. ARC kaynağı için işlemler tam otomatik, yarı otomatik veya manuel olabilir. Arc kaynağı 19. yüzyılın sonlarında oluşturuldu ve II. Dünya Savaşı sırasında gemi yapımında ticari olarak önemli hale geldi. Bugün çelik binalar ve otomobil üretmede hala çok önemli bir adımdır.

Arc kaynağı nasıl çalışır?

İş malzemesi, bir elektrik ark kullanılarak ark kaynağı sırasında eritilir. Bir topraklama ilk olarak maddeye sabitlenir. Kaynakçı daha sonra iş parçasına karşı bir elektrot kurşununa basar.

Gazın elektrik bozulması, kaynakçı elektrotu malzemeden uzaklaştırırken, sürekli plazma deşarjı adı verilen bir ark üretirken meydana gelir. Son derece odaklanmış, küçük bir nokta kaynağı oluşturmak için, ark kaynakçıları doğrudan veya alternatif akımlar kullanır.

Metaller, ark kaynağı olarak bilinen füzyon kaynak tekniği kullanılarak birleştirilir. Bir AC veya DC güç kaynağından bir elektrik arkı tarafından yaklaşık 6500 ° F aşırı ısı üretilir ve metali iki iş parçacığı arasındaki bağlantıda eritir.

Elektrot ya akımı yürütür ve sadece akımı taşır veya dolgu havuzuna eritirken akımı, dolgu malzemesini eklem içine beslemek için iletir. Arc, birleştirme hattı boyunca manuel veya mekanik olarak yönlendirilebilir.

Bir ark metalleri aşırı yüksek sıcaklıklara ısıttığında ortaya çıkan kimyasal reaksiyonlar nedeniyle, erimiş metalin atmosferle temas etmesi için koruyucu bir gaz veya cüruf kullanmak gerekir. Erimiş metaller, soğuduklarında metalurjik bir bağlantı oluşturmak için katılaşır.

AC ve DC akımları arasındaki fark

Doğrudan akım (DC) veya alternatif akım (AC), ark kaynağı için bir elektrik kaynağı olarak kullanılabilir.

Çubuk kaynağı ve daha düşük voltaj uygulamaları, genellikle AC üzerinden tercih edilen doğrudan akım (DC) ark kaynağını kullanır. Bu, DC akımı, bir yönde istikrarlı bir şekilde akan elektronları kullanan daha pürüzsüz ve daha kararlı bir ark üretebilir.

Alternatif akım (AC) ark kaynağındaki elektronlar daha düzensizdir, çünkü sürekli olarak yön değiştirirler. ARC’nin patlamasını önlemek veya uzun mesafelerde enerji aktarmak için daha güçlü bir akım gerektiğinde, genellikle kaynakta ikincil bir seçenek olan AC akımı yardımcı olabilir.

DC, akım akışının sadece bir yönüne izin verirken, AC sürekli akışın yönünü değiştirir. Örneğin, 60 Hz AC beslemesi ile akış yönü saniyede 120 kez değişecektir.

Günümüz varyasyonları önemlidir. DC’yi bir örnek olarak kullanmak, tek bir yönde elektrik akımının sabit akışı manyetik alanların ortaya çıkmasına neden olabilir.

Arc, elektrod ve metal arasındaki en kısa ayrımla yolu hareket ettirmemesi için manyetik alanlarla hareket ettirilebilir. Bu sıklıkla iç köşelerde veya kaynakların ucunda meydana gelir ve sıçrayan gözeneklilik ve kısmi füzyona neden olabilir. Bu bir ark darbesi olarak bilinir.

Yani, DC sorun. Bununla birlikte, AC akımı sallar ve manyetik alanların ark darbesi için yeterince organize olmasına asla izin vermez.

Ayrıca, DC kaynakçıları satın almak için biraz daha fazla. Arc patlaması ve ilk harcamalar DC’dir’s iki temel dezavantaj. AC Arc kaynakçılarını kullanmayı düşünün. Ancak DC’MIG kaynağı gibi bazı prosedürler için faydalar bu dezavantajlardan çok daha ağır basıyor.

DC ark kaynakçıları pürüzsüz, kontrol edilebilir bir ark sağlar ve ince malzemelerle daha iyi performans gösterir. Ayrıca, kişi daha az sıçrama alır; Genel olarak, DC boncuklar “daha güzel.” Bu faktörler nedeniyle DC, ARC kaynakçılarında sıklıkla kullanılır ve birçok kullanıcı bunu AC’ye tercih eder.

AC Arc kaynakçıları uygun fiyatlıdır ve manyetik alanların oluşturulmasına izin vermez. Bir ark darbesinin muhtemel olduğu durumlarda,. Kalın parçalarla sık sık çalışan tersaneler gibi ortamlarda, AC kaynakçıları da iyi nüfuz ettikleri için kullanılır.

AC’nin bir başka avantajı, yüzeylerinde zahmetli oksit kaplamaları olan alüminyum gibi metalleri işleyebilmesidir. Akım salınımı, metal fragmanlarının kaynaşmasını engelleyebilen ve önleyebilen oksit tabakasını etkili bir şekilde ortadan kaldırır.

Farklı ARC kaynak işlemleri nelerdir?

Arc kaynağı çeşitli şekillerde gelir. Bir ark kaynak tekniği seçmek esas olarak metale bağlıdır. Aşağıda çok sayıda ark kaynağı işlemine genel bir bakış sunulmaktadır:

- Korumalı Metal Ark Kaynağı (SMAW)

Arc kaynağı, çubuk kaynağı veya Smaw için başka bir addır. Bununla birlikte, tüm sopa kaynakçıları ark kaynakçıları olmasına rağmen, tüm ark kaynakçıları çubuk kaynakçı değildir.

En kolay, en erken ve en esnek ark kaynak tekniklerinden biri Smaw’tır, bu da onu çok sevimli hale getirir. Dışarıda akı kaplaması olan çubuk elektrotları oldukça basit bir prosedürde kullanılır. Akı, kaynak ile tepki vererek erimiş havuzu korur’yüksek ısı. Kapalı elektrot ucu, yay oluşturmak için kaynak alanına dokunur, daha sonra devam etmek için çekilir.

Uç, kaplama ve metal, alaşım katılaştıktan sonra kaynağı oluşturarak ısı ile eritilir. Bu yöntem, inşaat, gemi yapımı ve boru hattı işlemlerinde sıklıkla kullanılır. Çubuk, tıpkı MIG veya Akı çekirdekli elektrotlar gibi, işlem sırasında tüketilen dolgu malzemesidir. Ancak, Gmaw veya FCAW’ın aksine otomatik elektrot beslemesi yok. Bu nedenle çubuk elektrotları tükenirken manuel olarak değiştirilmelidir.

MIG kaynağı ve akı çekirdeği ark kaynağı, son derece benzer kaynak işlemleridir. Elektrot, makinenin sürekli olarak tabancaya beslediği bir teldir. Kaynak işlemi sırasında tel tüketilse de, yine de dolgu olarak kullanılabilir.

Bu elektrotun çekirdeği, katı MIG telinin aksine içi boştur ve akı ve diğer kimyasallarla yüklenir. Bu, akının ısındığında kaynağı koruyan koruyucu gaz ve cüruf üretmesini sağlar. Bu nedenle, MIG kaynakçıları artık şişelenmiş gaz gerektirmiyor.

Bu tür ark kaynağında akı ile doldurulmuş tübüler elektrotlar kullanılır. Yay, yayılan akı ile havadan korunur. Bununla birlikte, bazı muslu akıları da koruma gazları gerektirebilir.

FCAW nedeniyle’Daha önemli kaynak metal birikimi, bir inç kalınlığında veya daha fazla yoğun kaynak bölümleri için mükemmeldir.

MIG kaynağı veya metal inert gaz kaynağı Gmaw için başka bir addır. Argon, helyum veya gaz karışımı gibi bir gazla, Gmaw veya MIG kaynağı arkı korur. Elektrotlar için çok sayıda katman kaynaklanabilir’ Deoksidizörler oksidasyonu durdurur. Elektrot, kaynak tabancasına beslenen bir tel rulosudur.

Bu tel, kaynak prosedürü boyunca kullanılır ve dolgu malzemesi olarak hizmet etmesini sağlar. Sonuç olarak, kaynaklanmış metal ve tel alaşımı genellikle eşleşir. Mig kaynağı sırasında koruyucu gaz kaynak meşalesine beslenir. Gmaw tekniğini kullanmak için, aynı zamanda bir gaz şişesi ve bir kaynakçıya ihtiyaç duyar.

Bu yaklaşımın, basit, uyarlanabilir, uygun fiyatlı, düşük sıcaklık ve kolayca otomatik olmak dahil olmak üzere birçok avantajı vardır. Bu kaynak yöntemi, ince tabakalar ve parçalar için sıklıkla kullanılır.

Gaz tungsten ark kaynağı (genellikle “GTAW”) tig kaynağı için başka bir isim. En zorlu kaynağın sıklıkla GTAW veya TIG olduğu düşünülmektedir. Tungsten elektrotları arkı üretir. Helyum, argon veya kombinasyon gibi inert gazlar kalkanı yalıtım. Gerekirse, dolgu telleri ve erimiş malzeme ekleyin. Bu teknik önemlidir “temizleyici” Çünkü değil’t Cüruf oluşturun, estetiğin önemli olduğu ince malzemeleri ve uygulamaları kaynaklamak için mükemmel hale getirin. Kaynak yaparken, tungsten elektrotunun kullanılması gerekiyor. TIG kaynağı iki el gerektirir, bu nedenle ikincisini farklı bir dolgu çubuğu beslemek için kullanmalıdır.

Ne kaynak olduğuna bağlı olarak, tungsten elektrotunun kimyası veya alaşımı değişir. Ek olarak, teknik mükemmel olmak için önemli bir uygulama gerektirir ve öğrenmesi diğer kaynak türlerinden daha karmaşıktır.

Kaynak alanına yönelik sıcak plazma jetleri üretmek için plazma ark kaynağı (PAW) yönteminde iyonize gazlar ve elektrotlar kullanılır.

Bu teknik, sadece jetlerin yoğun ısısı nedeniyle derin, ince kaynaklar içindir. Kaynağı hızlandırmak için bir başka etkili yöntem plazma ark kaynağıdır (pençe).

Bir elektrot, bir plazma kaynak meşalesinin ucunda bir iğne deliği olan bir bakır nozulun içine yerleştirilir. Tahsini olmayan tungsten elektrot ve bakır ucu bir pilot ark başlatır. Sonuç olarak, plazma, koruyucu gazın son derece yüksek sıcaklıklara ısıtılmasıyla üretilir.

Plazma, iğne deliğinden geçirilir “film çekmek” Kaynaktan. Bir ark, plazma nedeniyle tungsten elektrotu ve metal iş parçasını birbirine bağlar’S elektrik iletkenliği. Meşale, plazmayı küçük bir diyaframdan sürerek çok fazla ısıyı küçük bir alana konsantre eder. Plazma yöntemi, yüksek performanslı kaynak ekipmanı ile kullanıldığında önemli kaynaklar sağlar. Elektrot tükenmediği için gerekli sonuçları almak için ek bir dolgu çubuğuna ihtiyaç duyulabilir.

SAW, kaynak sırasında erimiş metali kapsayan ve kıvılcımları ve sıçramaları ortadan kaldıran kalın bir tabaka oluşturmak için granüler akı kullanır. Termal bir izolatör görevi gördüğü için, bu teknik daha derin penetrasyona izin verir. Yüksek hızlı tabaka ve hatta plaka çelik kaynağı testere için bir hareket nedenidir. Otomatik veya yarı otomatik olabilir. Yine de sadece yatay kaynaklar için geçerlidir.

Batık ark kaynağı, Gmaw ve FCAW gibi kaynak boyunca tüketilen sürekli beslenen bir tel elektrot kullanır. Ancak kaynak havuzunu kaplayan kalın bir akı tozu tabakası.

Erimiş olduğunda, bu eriyebilir akı tabakası, metal ve elektrot arasında güvenilir bir elektrik bağlantısı kurarak iletkeni içine dönüştürür. Ek olarak, akı kıvılcımlardan ve sıçramadan kaçınır. Akı tabakası’T toz tabakası UV ışınlarını ve kirleticileri bloke eder.

ESW sadece dikey olarak en az bir inç kalınlığında iki bileşeni birleştirmek için kullanılır. Bileşenler arasındaki boşluğa otomatik olarak verilen bir tel elektrot, alanı dolduran akıya gömülüdür.

Kalın plakalar (25 mm’den büyük olanlar) dikey bir yöntem kullanılarak tek bir geçişte kaynaklanır. ESW, bir akı ilavesi arkı bitmeden işlemi başlatması için bir elektrik ark gerektirir. Sarf sarınabilen telin içine beslendiği için akı erimesi nedeniyle erimiş havuzun üstünde erimiş bir cüruf oluşur.

Isı, tel ve plaka kenarlarının erimiş cüruftan eritilmesiyle üretilir’elektrik akımının akışına karşı direnç. Proses akışından sonra, suya batırılmış iki bakır ayakkabı erimiş cüruf kaçışını durdurur.

Sonra bir akım akar, bir ark oluşturur. Bununla birlikte, akı erir, elektrik direnci kaynağı üretir’S ısı, kabaca 3.500 ° F.

Bu, eklemi akı ile doldurma ve kaynak yaparken erimiş akıyı tutma ihtiyacı nedeniyle sadece dikey bir eklem uygulamasıdır. ARC’ye başlamadan önce, akıyı yerinde tutmak için eklemin altına başlangıç plakası olarak da bilinen bir destekleyici takılmalıdır.

Bu benzersiz yöntem, bağlantı elemanlarını kaynaklamaya yöneliktir (veya “çiviler”) pozisyonda. Elektrot fonksiyonuna sahip belirli bir bağlantı elemanı kullanır.

Saplamada bir ark içine konulduktan sonra saplamayı erimiş havuza zorlamak için belirli bir tabanca kullanılır’S üs. Metal tabana sıkıca kaynaşmış bir bağlantı elemanı.

Isıyı odaklamak ve erimiş metali sınırlamak için kaynağın etrafına belirli bir yüksük yerleştirilir ve uygulama koruma gazının korunma gerekebilir veya gerekmeyebilir. Gelir, kaynak gerçekleştirildikten sonra çıkarılır ve atılır.

Arc kaynağı ne için kullanılır?

Arc kaynağı en tipik ve basit kaynak türüdür. Sonuç olarak, üretim, petrol ve gaz, inşaat, havacılık, otomotiv ve diğer birçok işletme sektöründe kullanılmaktadır.

Gemiler, baskı kaplamaları, borular, tanklar, gemiler, köprüler, trenler, otomobil, çiftlik ekipmanı, metal heykel, römorklar, vb., uygulamaların sadece birkaç örneğidir.

Ne kadar hızlı ve uygun bir şekilde yapılabileceği için iki metal bileşenin birleştirilmesi gerektiğinde ark kaynağı kullanılır. Ancak belirli işler için üretilen yoğun ısı bir sorun olabilir. Yani, sadece bazı projelerin ark kaynağına ihtiyacı var.

Arc kaynağı, havacılık ve uzay endüstrisinde hassas çalışma, sac birleştirme ve uçakların üretimi ve bakımı için kullanılan bir tekniktir. ARC kaynağı otomotiv sektöründe hidrolik ve egzoz hatlarına katılmak için kullanılır. İnce metaller arasında bile, ark kaynağı güçlü bağlantılar yaratabilir.

İnşaat sektöründe, binalarda, köprülerde ve diğer altyapılarda dayanıklı bağlantılar sağlamak için ARC kaynağı kullanılır. Enerji sektörü ve petrol ve gaz sektörü, ark kaynağını kullanan diğer işletmelerdir.

Ark kaynağının avantajları ve dezavantajları nelerdir?

Avantajlar aşağıdakileri içerir:

- Güçlü bir darbe direncine sahiptir.

- Yüksek çıkış oranları üretir (kaynak birimi başına maliyeti düşürür).

- Kesintisiz olan güçlü, havasız kaynaklar.

- Kullanımı ve öğrenmesi kolay.

- Saklanması kolay hareketli ekipman üzerinde çalışabilir.

- Çeşitli metaller için çok yönlü ve uygundur.

- Çok uygun fiyatlı.

- Sağlam, yüksek kaliteli kaynaklarla sonuçlanır.

- Lisans veya özel eğitime gerek olmadığı için nispeten erişilebilirdir.

Dezavantajlar aşağıdakileri içerir:

- Toksik dumanlar için havalandırma veya solunumcular gereklidir.

- Alternatif yöntemlerden daha önemli atık.

- Yüksek derecede beceri geliştirmek için uygulama gereklidir.

- İçinden yanan ince malzemeler.

Çubuk türleri nelerdir?

Arc işlemi, kaynak kalitesini etkileyebilecek çeşitli güçlü yönlere, zayıf yönlere ve uygulamalara sahip bir dizi çubuk kullanır. Bileşenleri bir araya getirmek için, kaynak ekipmanına bağlı çubuk üzerinden bir akım sağlanır.

Bu sarf malzemeleri, Smaw gibi bazı durumlarda erir ve bir kaynak bileşeni oluşturur. Tig kullanırken, örneğin, çubuklar’Tüplenemez elektrotlar oldukları için eritmek.

Genel olarak, çubuklar kaplanır, ancak belirli kaplama türü değişir. Kaplanmamış çubuklar olmasına rağmen, çok daha az yaygındırlar, daha fazla sıçrama üretirler ve arkı düzenlemek zor olabilir. Kaplanmış çubuklar, kirletici oksitleri veya sülfürü azaltmak veya tamamen ortadan kaldırmak için tercih edilir. Üç farklı kaplama vardır: selüloz, mineraller veya ikisinin bir karışımı.

İster kaplanmış ister kaplanmamış olsun, temiz, güçlü kaynaklar üretmek ve uygun boncuk kalitesine sahip olmak için uygun çubuk kullanılmalıdır.

ARC kaynağının uygulamaları nelerdir?

ARC kaynağı uygulamalarının bazı örnekleri şunlardır:

- Kaynak sac metal için kullanılır.

- Hem demirli hem de ince olmayan ince metalleri birleştirmek için popüler olarak kullanılır.

- Basınç ve basınçlı kaplar için tasarlanmıştır.

- Endüstriyel boru işlerindeki gelişmeler için kullanılır.

- Otomobil ve ev mobilyaları endüstrilerinde kullanılır

- Gemi yapımı yapan endüstrilerde yüksek oranda kullanılır.

- Demiryolları, otomobil vücut restorasyonları ve uçak ve havacılık üretiminde kullanılır.

- İnşaat, otomotiv, mekanik ve diğer endüstriler.

- Gaz Havacılık ve uzay endüstrisinde, Tungsten Arc kaynağı sac gibi çeşitli bileşenlere katılır.

- Bu kaynak işlemleri, magnezyum ve alüminyumdan yapılmış aletleri, kalıpları ve metalleri sabitlemek için kullanılır.

- GTAW, esas olarak imalat sektöründe, ince iş parçalarını, özellikle de demir olmayan metalleri kaynaklamak için kullanılır.

- Şiddetli korozyon ve uzun süreli çatlama direnci gerektiğinde, GTAW kaynağı kullanılır.

- Uzay aracının inşasında kullanılır.

- Bisiklet endüstrisinde ince duvar tüplerini ve küçük çaplı parçaları kaynaklamak için kullanılabilir.

PipingMart, B2B Portalı Endüstriyel, Metal ve Boru Ürünleri konusunda uzmanlaşmıştır. Ayrıca, bu sektörde işin ele alınmasına yardımcı olmak için ürünler, materyaller ve farklı tür notları ile ilgili en son bilgileri ve haberleri paylaşın.